высокое ксчество нить углеродным волокном

Высокое качество нить углеродным волокном – это прочный, легкий и универсальный материал, который широко используется в различных отраслях промышленности. В этой статье мы рассмотрим ключевые характеристики, области применения и факторы, которые следует учитывать при выборе нити из углеродного волокна. Узнайте, как правильно выбрать и использовать этот современный материал.

Что такое нить углеродным волокном?

Нить углеродным волокном – это материал, состоящий из тонких нитей, содержащих преимущественно атомы углерода. Эти нити обладают исключительной прочностью на разрыв и жесткостью при малом весе. Производство включает в себя нагревание органических волокон, таких как полиакрилонитрил (PAN), вискоза или нефтяной пек, в инертной атмосфере, что приводит к удалению большинства не-углеродных атомов. Полученный материал состоит практически из чистого углерода, организованного в микроскопические кристаллы, ориентированные параллельно оси волокна. Эта ориентация обеспечивает высокую прочность и жесткость в направлении волокна.

Основные характеристики нити углеродным волокном

К основным характеристикам относятся:

- Высокая прочность: Значительно превосходит сталь при меньшем весе.

- Легкость: Плотность значительно ниже, чем у металлов.

- Жесткость: Способность сопротивляться деформации.

- Устойчивость к коррозии: Не подвержена ржавчине и окислению.

- Термостойкость: Сохраняет свойства при высоких температурах.

- Электропроводность: Может быть использована для экранирования от электромагнитных помех.

Типы нити углеродным волокном

Существует несколько типов, различающихся по своим характеристикам и областям применения:

- PAN-based (на основе полиакрилонитрила): Наиболее распространенный тип, характеризующийся высокой прочностью и жесткостью.

- Pitch-based (на основе пека): Обладает более высокой термостойкостью и электропроводностью, чем PAN-based.

- Rayon-based (на основе вискозы): Менее распространенный тип, используемый в специализированных приложениях.

Применение нити углеродным волокном

Высокое качество нить углеродным волокном находит широкое применение в различных отраслях промышленности:

- Авиация и космонавтика: Используется для изготовления корпусов самолетов, деталей ракет и космических аппаратов, благодаря легкости и высокой прочности.

- Автомобилестроение: Применяется для снижения веса автомобилей, что повышает экономичность и улучшает динамические характеристики.

- Спорт: Используется для изготовления спортивного инвентаря, такого как велосипеды, клюшки для гольфа, теннисные ракетки и лыжи.

- Строительство: Применяется для усиления бетонных конструкций, мостов и зданий.

- Медицина: Используется для изготовления протезов и ортезов, благодаря легкости и биосовместимости.

- Энергетика: Применяется в производстве лопастей ветрогенераторов.

Как выбрать нить углеродным волокном?

При выборе необходимо учитывать следующие факторы:

- Тип волокна: В зависимости от требований к прочности, жесткости, термостойкости и электропроводности.

- Размер нити (tow size): Определяет количество отдельных волокон в нити. Более толстые нити (например, 12K, 24K) обычно используются для крупных деталей, а более тонкие (например, 3K) – для более сложных форм.

- Прочность на разрыв: Характеризует способность материала выдерживать нагрузку на растяжение.

- Модуль упругости: Характеризует жесткость материала.

- Тип связующего (resin): Определяет свойства композитного материала, полученного из нити углеродным волокном.

- Стоимость: Цена может значительно варьироваться в зависимости от типа волокна, размера нити и производителя.

Преимущества использования нити углеродным волокном

Использование предоставляет ряд преимуществ по сравнению с традиционными материалами:

- Высокая прочность и жесткость при малом весе.

- Устойчивость к коррозии и воздействию агрессивных сред.

- Долговечность.

- Возможность создания деталей сложной формы.

Недостатки использования нити углеродным волокном

Несмотря на многочисленные преимущества, существуют и недостатки:

- Высокая стоимость.

- Сложность обработки и ремонта.

- Хрупкость (склонность к разрушению при ударных нагрузках).

- Анизотропия (свойства зависят от направления волокон).

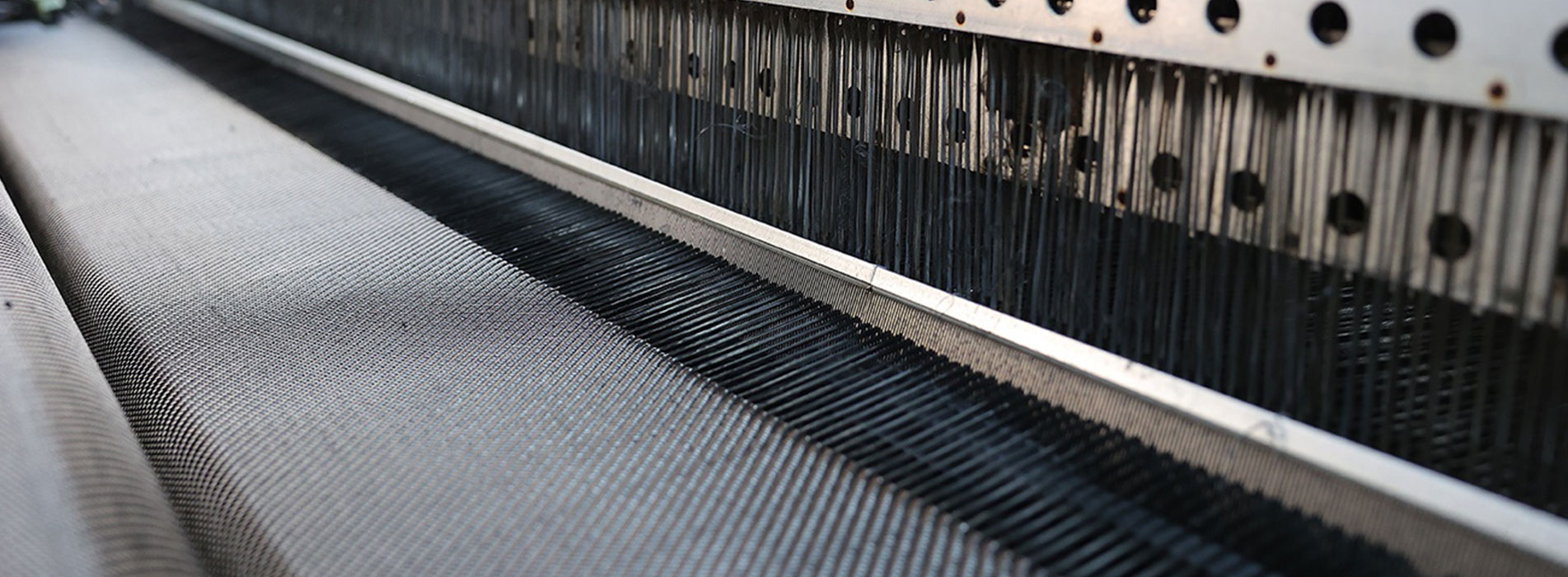

Технологии обработки нити углеродным волокном

Существует несколько технологий обработки, которые используются для создания композитных материалов:

- Намотка волокна (filament winding): Волокно наматывается на оправку с последующей пропиткой связующим.

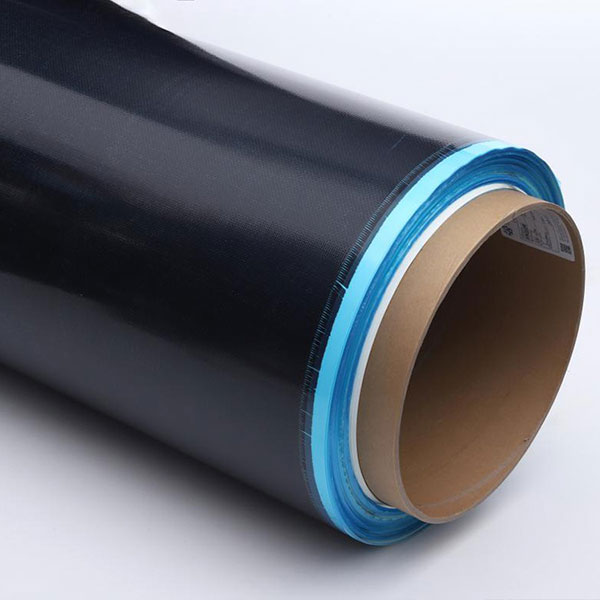

- Препрегование (prepreg): Волокно предварительно пропитывается связующим и поставляется в виде листов или рулонов.

- Ручная выкладка (hand layup): Волокно укладывается вручную в форму с последующей пропиткой связующим.

- Пультрузия (pultrusion): Волокно протягивается через форму с одновременной пропиткой связующим и отверждением.

Поставщики нити углеродным волокном

На рынке представлено множество поставщиков, предлагающих широкий ассортимент продукции. При выборе поставщика следует учитывать репутацию компании, качество продукции и условия поставки. Одним из надежных поставщиков является ООО 'Цзянсу Руиска Композитный Материал Из Углеродного Волокна' (https://www.rskfiber.ru/), который предлагает высокое качество нить углеродным волокном и другие композитные материалы.

Таблица сравнения характеристик различных типов нити углеродным волокном

| Тип волокна | Прочность на разрыв (МПа) | Модуль упругости (ГПа) | Применение |

|---|---|---|---|

| PAN-based Standard Modulus | Авиация, автоспорт, спортивный инвентарь | ||

| PAN-based High Strength | Аэрокосмическая промышленность, строительство | ||

| Pitch-based Ultra High Modulus | Космические спутники, высокоточное оборудование |

Данные приведены для ознакомления и могут варьироваться в зависимости от производителя.

Безопасность при работе с нитью углеродным волокном

При работе с необходимо соблюдать меры предосторожности:

- Использовать средства индивидуальной защиты: Перчатки, респиратор, защитные очки.

- Обеспечить хорошую вентиляцию помещения.

- Избегать попадания волокон на кожу и в глаза.

- Утилизировать отходы в соответствии с требованиями.

Заключение

Высокое качество нить углеродным волокном – это перспективный материал с широким спектром применения. Правильный выбор и использование этого материала позволяет создавать легкие, прочные и долговечные конструкции. При выборе необходимо учитывать требования к прочности, жесткости, термостойкости и электропроводности, а также соблюдать меры предосторожности при работе с ним.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

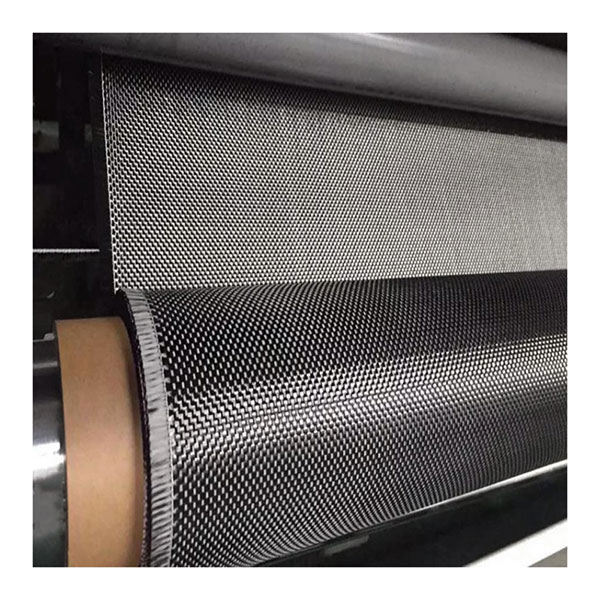

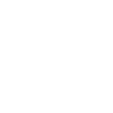

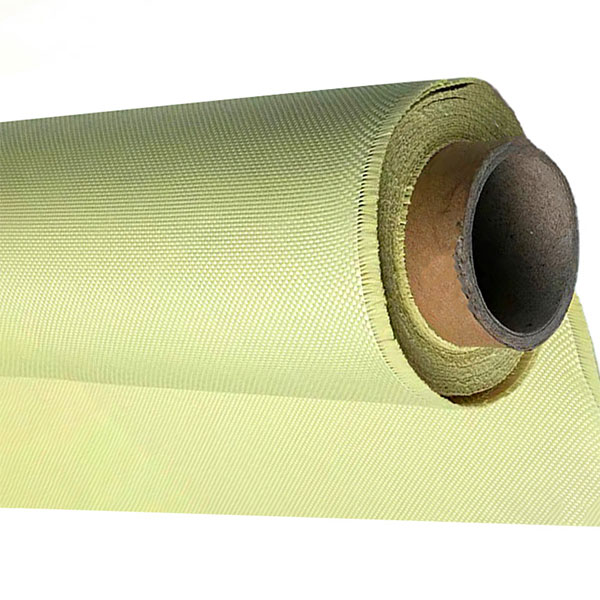

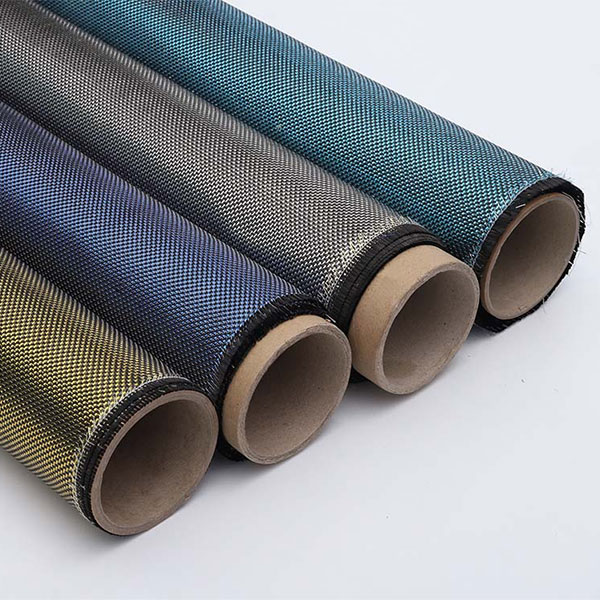

Tкань из углеродного волокна-H12K-CT480

Tкань из углеродного волокна-H12K-CT480 -

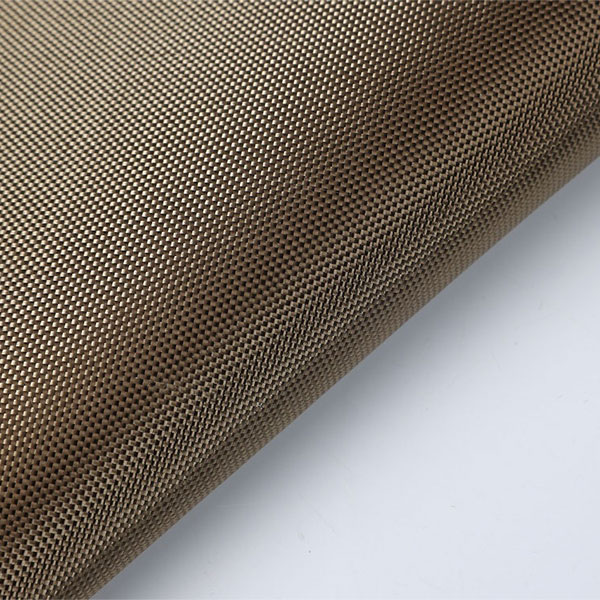

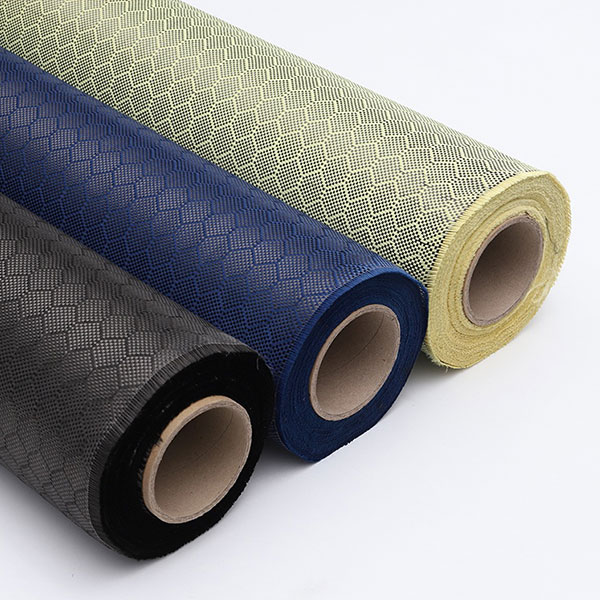

Арамид Бриска-H600D-AP100

Арамид Бриска-H600D-AP100 -

Арамид Бриска-H3000D-AP360

Арамид Бриска-H3000D-AP360 -

A-7 корпус из углеродного волокна

A-7 корпус из углеродного волокна -

Арамид Бриска-H1000D-AT160

Арамид Бриска-H1000D-AT160 -

A-6 жаккардовая ткань

A-6 жаккардовая ткань -

Арамид Бриска-H1500D-AP200

Арамид Бриска-H1500D-AP200 -

Арамид Бриска-H1000D-AP200

Арамид Бриска-H1000D-AP200 -

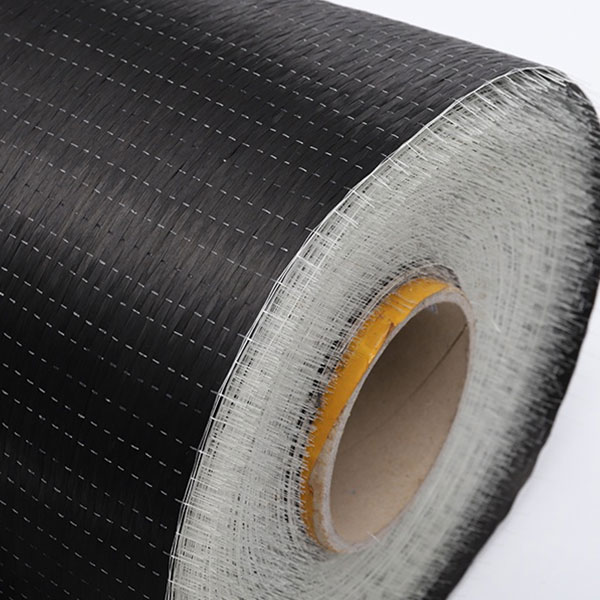

E-3Однонаправленная ткань из углеродного волокна

E-3Однонаправленная ткань из углеродного волокна -

E-2Базальтовое однонаправленное полотно

E-2Базальтовое однонаправленное полотно -

A-8 ламе ткань

A-8 ламе ткань -

C-1 Иглопробивная пластина

C-1 Иглопробивная пластина

Связанный поиск

Связанный поиск- самый лучший углеродного волокна для автомобиля

- сертификат ткань на пара арамидной основе

- оптом арамидная ткань цена

- самый лучший арамидная ткань купить

- купить материалы на основе углеродных волокон

- оптом арамидная баллистическая ткань

- OEM производство углеродного волокна

- дешево огнестойкие арамидные ткани

- самый лучший цвет углеродное волокно

- купить толщина углеродной ткани